NEWS

新着情報

『自己充塡覆工構築システム』を改良し、実工事に導入

2024年08月05日

佐藤工業は、省力化・品質向上の実現を図るトンネル施工技術として自社開発した『自己充塡覆工構築システム』のさらなる改良を加え、国土交通省中国地方整備局発注の「令和4年度俵山・豊田道路第1トンネル工事」(山口県)に導入しました。

当システムは、スライドセントル下端に設置した圧入口から自己充塡コンクリートを圧入し、バイブレータによる振動締固め作業や配管切替え作業を行わずに、コンクリートをトンネル天端まで充塡させる技術です。

今回の改良点は、より一層の品質向上と自動化施工を図るため、スライドセントルの設備・構造の追加変更を行ったこと、また環境負荷低減を目的に、使用するコンクリートに低炭素型自己充塡コンクリートを採用したことです。

実導入した工事では、当技術をトンネル本体一般部に適用し、品質としては、覆工の未充塡箇所がなく、良好な表面状態が確認できています。またバイブレータを全く使用せず、配管切替え作業を必要としないことで、打設時における省人化、省力化だけでなく作業環境を大幅に改善しています。また1回あたりのコンクリート打設量約120㎥を約4時間で打設することができており、従来の施工方法と比べ、約4割の時間短縮となっています。

今後は、当技術の有効性がさらに高まったことから、汎用化を進め、「トンネル施工の自動化」の完成度をさらに向上させてまいります。

なお改良した『スライドセントルの設備・構造』と、採用した『低炭素型自己充塡コンクリート』の概要は、以下のとおりです。

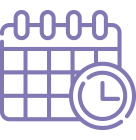

<スライドセントルの設備・構造の改良>

当システムでは、トンネルの左右に1台ずつコンクリートポンプを配置します。今回、このコンクリートポンプに、コンクリートの吐出量を自動制御する装置を導入しました。この装置と型枠面に設置した充塡感知センサを連動させることで、左右均等なコンクリートの打込み高さの確保を自動化することが可能になりました。

なお、コンクリートの充塡状況の確認や圧送速度の調整は、セントル内のどの場所でもタブレットで容易に操作できます。

また、これまでの自己充塡覆工構築システムでは、セントルを補強するために中央部に胴梁を配置しており、工事車両の通行が制限されていました。今回、胴梁を地表面に配置し、その上に桟橋を設ける改良を実施したことにより、車両通行がスムーズに行えるようになりました。

<低炭素型自己充塡コンクリートの採用>

当システムでは、自己充塡コンクリートを用いることが要素となりますが、高い充塡性を確保するためには、通常のコンクリートよりセメント率が高くなります。そのため、セメントの製造過程で発生するCO2の総排出量が増加することが課題でした。

そこで当社では、セメントに比べCO2排出量の少ないフライアッシュをセメントの一部に置換えました。フライアッシュの使用は、コンクリートの初期の強度低下につながることが懸念されますが、配合の最適化を検討し、覆工の品質・工程に影響を及ぼさず一般的な覆工コンクリートと同程度の強度となる低炭素型自己充塡コンクリートを採用することができました。

<開発の経緯と今後の取り組み>

トンネル覆工コンクリートの構築作業は、作業員の高齢化や熟練作業員の不足、狭隘空間での作業など改善が求められています。また品質の面においても、コンクリート品質の変動や振動締固めの不備に起因する材料分離、および充塡不良などの施工に起因した欠陥が散見され予防策が求められています。

そこで当社は、省力化、省人化、およびトンネル覆工コンクリートの品質向上を目的とし、2020年に『自己充塡覆工構築システム』の本格的な開発に着手しました。

この実用化をめざし、要素実験や中規模実験を重ね、2022年に当社・技術センターSOUで実物大実験を実施。振動締固め作業と打込みの進行に伴う上方への配管切替え作業が不要で、天端部までコンクリートを充塡できることを確認しました。

2023年には、当技術を初めて本設構造物である「令和3年度2災公共土木施設災害復旧工事(国)418号下伊那郡天龍村足瀬1工区」(長野県)に適用。トンネル覆工の一部(10ブロック)を対象に導入し、省力化や省人化が図られ、労働環境の改善につながることを確認しました。また覆工品質の面においても、施工に起因した欠陥は認められず、コンクリート打設時間の短縮が図られ、生産性向上にもつながりました。

そして、このたび、国土交通省中国地方整備局発注の「令和4年度俵山・豊田道路第1トンネル工事」(山口県)に、さらなる改良を加えた当システムを導入、有効な結果が得られました。

今後、当社は、環境大臣認定のエコ・ファースト企業として、当システムの進化をさらに進め、「トンネル施工の自動化」の完成度を向上させてまいります。